Las roscas se conocen desde hace siglos. Existen pocos mecanismos más útiles para servir como elemento de fijación que la unión de tornillo con tuercas roscadas. Si bien es cierto que se conocen desde la Antigüedad, hubo que esperar hasta el siglo XVIII, con la Revolución Industrial, cuando comenzaron a estandarizarse parámetros y procesos.

A partir de ese momento la construcción de tornillos pasó a ser un proceso industrial, nunca mejor dicho, y se establecieron estándares que continúan en la actualidad. Hoy en día tenemos los elementos roscados tienen muchas funciones, pero sus principales aplicaciones son tres.

¿Qué utilidad tienen las roscas?

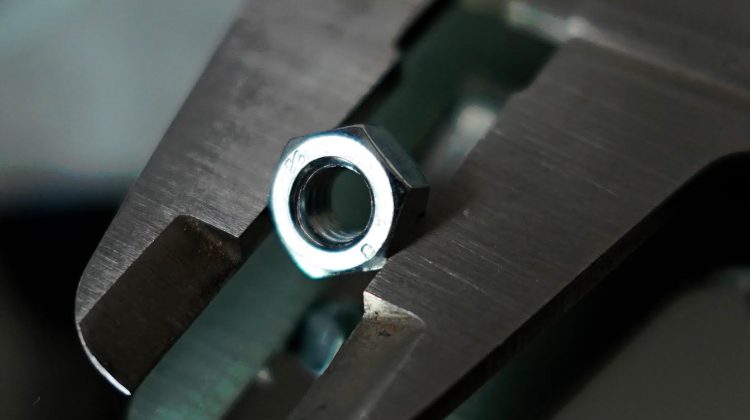

La más conocida es la combinación de tornillos y pernos con una tuerca, lo que ofrece un acoplamiento mecánico que permite mantener piezas unidas de manera no permanente. Ambos elementos, tornillos y tuercas, han de estar roscados y encajar el uno en el otro, de lo contrario no se produce una unión perfecta.

Un segundo uso de las roscas es como elemento de transmisión de fuerza. De este modo, si un instrumento roscado rota mediante un movimiento lineal se va dirigiendo una fuerza hacia determinada dirección. Los tornillos de las prensas funcionan así.

Este segundo uso se relaciona mucho con el tercero, y es que las roscas sirven como elemento potenciador de fuerzas. Asignando poca fuerza y sirviéndose de las roscas se puede crear un esfuerzo mayor.

¿Qué partes tienen todos los elementos roscados?

Todos los dispositivos roscados se caracterizan por presentar varias partes bien diferenciadas. El filete, o hilo, es la superficie prismática que genera la propia rosca. La cara lateral del filete es el flanco.

La parte externa se conoce como cresta y une los flancos en la zona exterior. La zona interior es el valle A su vez, en los elementos roscados hay que medir el diámetro mayor y menor, y el ángulo de flancos que se expresa en grados sexagesimales.

Un último dato importante es el paso, que es la distancia entre dos crestas consecutivas, con un valle entre ambas. El paso representa la longitud de un tornillo en un giro de 360 grados. Atendiendo al paso de la rosca, este puede ser fino, grueso o normal, e incluso extrafino, aunque esto no es tan común.

Pasos fino y grueso en las roscas

Las roscas de paso fino son más resistentes a la tracción, se aflojan muy poco y permiten reglajes más precisos. No obstante, no son muy habituales en montajes industriales ya que el paso grueso resiste mejor la fatiga.

El paso grueso es menos sensible a los choques, su ensamblado es más sencillo y rápido y con ellos es posible incluir revestimientos de más espesor. A su vez, existe menos riesgo de desgarre del roscado.

¿Cuáles son las roscas más comunes?

Las toscas pueden clasificarse en función de muchos parámetros, atendiendo a su posición, el diseño, el sentido de la hélice o la cantidad de filetes. Sin embargo, lo más frecuente es acudir a roscas de unión para uso general y roscas para tubería.

Entre las primeras aparece la rosca métrica ISO como la más destacada. Se denomina así porque se ajusta a las normas ISO 68-1 e ISO 965-1. Este hecho las convierte en muy estandarizadas. A sus características básicas se suma un parámetro variable, que el valor del diámetro nominal, medido en milímetros. De este modo, podemos encontrar rosas M 6, m 6X0,25.

Una variante de la rosca métrica ISO es la unificada de paso grueso, que presenta el mismo diseño pero con dimensiones correspondientes al sistema imperial. Hacen referencia a la norma ANIS/ASME B1.1. Existe también la rosca nacional unificada ISO de paso fino.

Las roscas de unión para tubería tienen un ángulo de flancos entre filetes más reducido, 55 grados frente a 60. Su uso más habitual es para fontanería, pero no es recomendable en sistemas hidráulicos de media y alta tensión.

Su diseño permite establecer dos variables, la rosca cilíndrica y la cónica. Otra opción, aunque menos frecuente en territorio europeo, es acudir a la rosca nacional estadounidense cónica para tubería, que recupera los 60 grados entre los flancos de los filetes.

Los parámetros básicos de los elementos roscados que hay que conocer a fondo son el diseño, para saber la forma de la rosca, el perfil del filete triangulas, el ángulo de flancos, la medición de paso, el tipo de sello y el ángulo de conicidad. A partir de ahí, podremos elegir con más éxito la rosca perfecta para cada aplicación.

Redactor: Sara Dominguez